在CNC加工车间,基础操作工难招难管!过去采用人工进行CNC上下料的作业方式,面临人力成本上升、操作精度跟不上等问题,选择协作机器人,代替人工完成CNC上下料工序

既能提升制造企业产线的生产效率,也能保证产品质量的稳定性、一致性。在CNC自动化上下料方面,大族机器人积累了长足的经验,也有许多相关的成功案例——

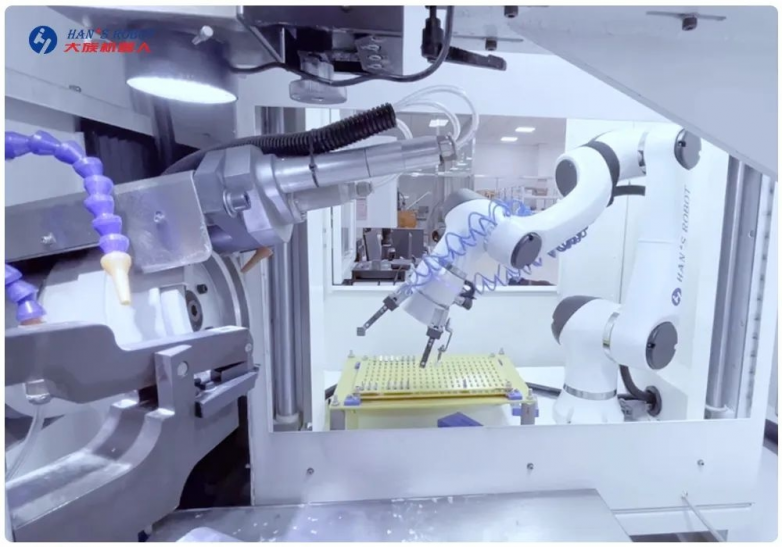

E05在超硬刀具磨床上下料中的应用

客户是一家专注于超硬刀具解决方案的集成商,为终端用户提供高精密专业PCD/PCBN刀具生产设备(含超硬刀具专用磨床等)及精密加工服务。大族机器人E05取代日本同类产品,凭借轻巧、灵活的优势部署在面积不足4㎡的磨床内部,完成工件上下料操作,整个过程无需人工过多干预。

效果反馈:

1、接口丰富,机械臂与磨床高效配合,作业效率最优

2、重复定位精度达到±0.02mm,上下料精准

3、整体效率能够大幅度提升,达到350%左右,助力用户产能攀升

与合作伙伴共同为金属加工领域打造的CNC柔性小车

大族机器人携手合作伙伴,为CNC自动化上下料共同打造多款柔性小车,包括单层料盘柔性小车、双层料盘柔性小车和零点料盘柔性小车,它们部署更加灵活、简便,可按需适配不同类型的机床,推动CNC上下料真正实现无人值守。

效果反馈

1、简单易用,一根网线或I/O对接头即可实现设备通讯

2、支持24小时不间断作业,可灵活配合生产节拍,轻松转换产线

3、机械臂达到IP66防护等级,不惧水溅、油污等严苛作业环境

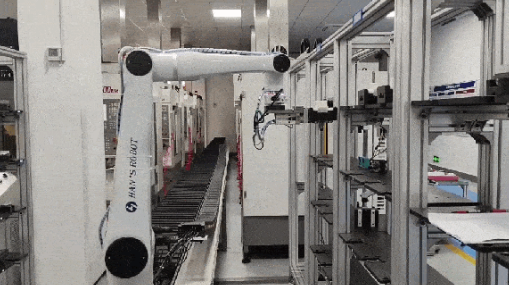

E10助力医疗器械加工上下料

客户主要业务是各类医疗器械零件加工,终端用户发出的业务订单多为“小批量、多品种、定制化”类型,对产线智能化、柔性化程度要求很高。结合大族机器人E10、第七轴打造的CNC自动上下料解决方案,满足多工位、连续上下料生产场景,1台E10满足多台CNC机床上下料需求,效率大幅度提升。

效果反馈:

1、1+N,可同时为多台CNC机床进行上下料作业

2、更智能,能够有效应对非标准仓储料仓

3、快速切换产品加工工位,减少人工搬运以及提升产能最大化

金属加工CNC上下料

客户来自海外,携手大族机器人打造协作机器人CNC自动上下料解决方案,将数控车床或铣床改造成为无人生产单元,支持24小时不间断作业,整体生产能力倍增。目前,该合作伙伴已经服务近百家终端用户,产品及服务口碑一直很好。

效果反馈:

1、成本优势:机械臂操作简单,无需专业编程知识,投入资金、操作培训和使用成本可控,回本周期仅需几个月

2、提供不同负载、不同臂展协作机器人,满足客户多样化需求

E10-L在编码器壳体加工CNC上下料中的应用

CNC机床加工编码器壳体过程中,客户非常关注产量和品质,人工上下料速度慢、无法长时间连续作业、操作精度也达不到要求,因此客户推动产线自动化升级改造的意愿十分强烈。大族机器人E10-L臂展1300mm、额定负载8kg,代替人工进行机床上下料作业,效能得到明显提升。

1、优化生产线人力成本,无需每台CNC都配置1名上下料工人了

2、1台E10-L同时为两台CNC机床进行上下料,加工效率整体提升30%

针对CNC自动化上下料应用场景,大族机器人已经落地的案例项目十分丰富、服务的行业或领域也比较多,除了上面提到的多种CNC自动上下料方式,机械臂还可以与具备主动导航、跨区域取放物料的复合机器人搭配,完成更多复杂CNC自动上下料操作。用机器人技术为人民服务,大族机器人努力把人从重复性体力劳动工序中解放出来,让人更有价值。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。