“宏观看流动,提高效率;微观看波动,提升良率;趋势看变化,降低风险。”

日前,奇点云发布制造业数字化八大场景数据模型方案。

匹配制造企业不同的数字化阶段、战略方向与核心痛点,企业可以按需采取“专项治理,局部切入”与“全局拉通,整体优化”两条不同的路径,从中选择关键场景入手,落地数字化最佳实践。

四大趋势,制造业数字化遭遇新挑战

步入2023,中国制造蓬勃发展,行业呈现如下四大趋势,同时,也向制造业的数字化转型提出了新的挑战:

从“以产品为中心”走向“以客户为中心”

企业希望更向前一步靠近客户,用客户需求驱动产品进化,指导生产备货,提升订单响应速度与客户满意度。相应的,数据链路将越来越长,数据范围也越来越广。

从“中国制造”走向“中国品牌全球制造”

在过去,中国制造做全球的“工厂”,现在中国品牌走向全球,面向全球客户、利用全球资源、在全球布局生产。在出海的新环境下,业务、组织发生了极大变化,也对相匹配的数据能力提出更高要求,例如,需满足不同国家地区的数据安全管理条例,需具备跨国的数据管理能力。

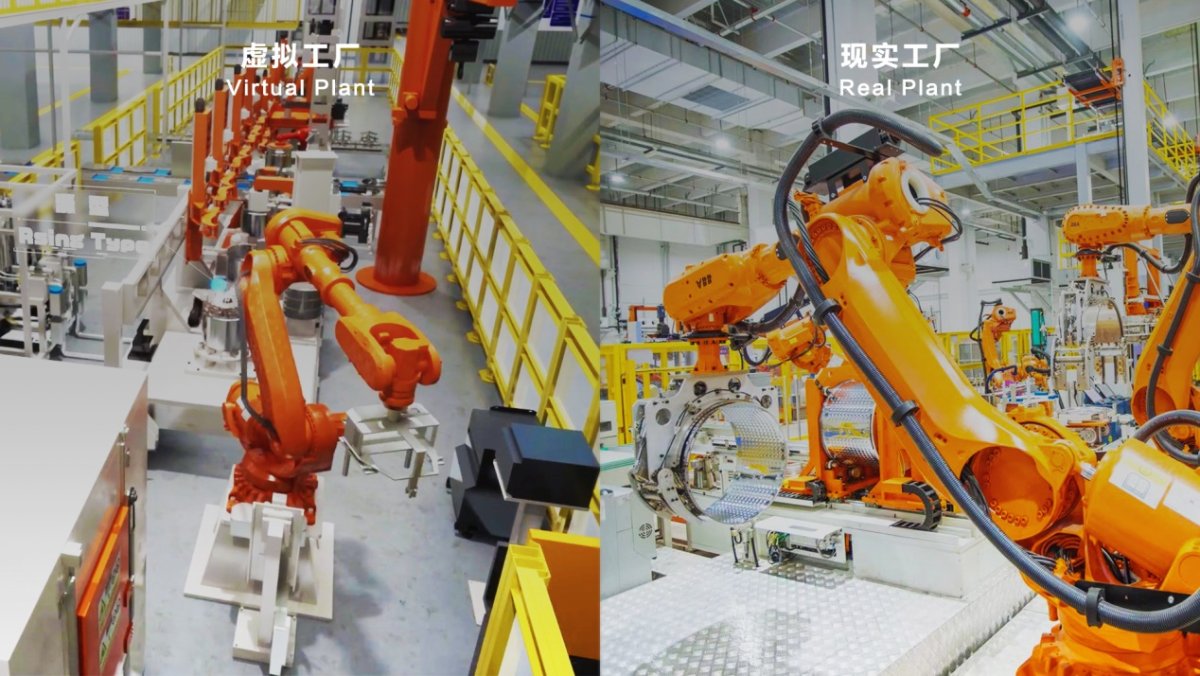

从“制造工厂”走向“智能制造中心”

单工厂模式向制造中心进化,底层数据量也随之飞涨,分散在越来越精细化的生产系统和业务系统中。企业将面临众多数据源(包括IT和OT)打通、海量数据统一管理及联动分析的问题。

从“企业资源计划”走向“产业链一体化协同”

过去企业关注对内部资源的管控,而现在还需要打通上下游,连接“供应商的供应商”、“客户的客户”,才能优化产业整体效率。

为应对上述新趋势,持续支撑制造企业提升效率、良率,控制风险,奇点云基于长期的行业实践,正式发布制造业数字化“八大场景数据模型方案”,助力制造企业成功落地数字化转型。

八大场景,数据模型方案破解新难题

StartDT资深行业专家、制造业产研负责人航宇介绍,八大场景大致可分为两条路径,匹配制造企业不同的数字化阶段、战略方向与核心痛点,企业可以选择不同路径切入,“两条大路都能通罗马”:

路径1:专项治理,局部切入

这条路径更适合在特定场景已出现痛点、亟需借助数据解决的制造企业,深挖明星场景,帮助企业更快看到数据价值,从试点出发带动整体数据意识和能力的提升。

具体可选择“订单生命周期”、“动态库存策略”、“采购风险洞察”、“质量控制中枢”四大场景切入,将分别有效缩短客户订单交期、降低库存资金占用、降低采购与供应链风险、提高产品良率和质量。

路径2:全局拉通,整体优化

这条路径则更推荐已有数字化转型战略、希望数据全面赋能的企业,通过数据的横向拉通,形成全局分析与洞察视角。

具体而言,可通过“实时生产监控”、“供应链控制塔”、“经营决策中心”、“产业链可追溯”四大场景落地,从而分别提升设备效率与产线整体效率,供应链可靠性与响应效率,实现业财融合,以及建立产业链垂直一体化的追溯标准等等。

下文简要介绍八大场景数据模型方案。

1)订单生命周期 OTC(Order-to-Cash)

业务系统越来越多,生产环节越来越复杂,交付流程因而也越来越“不可视”,无法及时定位风险点、预测交期。在这种情况下,按质按量按时交付的“完美订单”真的存在吗?

“订单生命周期 OTC”首先拉通订单交付所有节点,从数据层面打通所有涉及到的业务系统(在过去的实践中,系统可能多达几十套)。依托数据,从生成、交付到回款的全生命周期变得可视;同时借助数据模型,在影响效率、出现风险的环节进行预警,辅助提升响应效率及交期。

订单越透明,响应越及时。在一家电子制造企业落地“订单生命周期 OTC”后,制定7大领域48个影响交期的预警指标,最终支持订单及时交付率提升18%、交期缩短8%。

2)动态库存策略 GRS(Global Rolling Stock)

库存占用资金高,如果备货多,利润就被迫压在库存中;有一些企业产品单价高、细节参数多,无法大批量备货,同时客户的交期较为紧急,完全照订单按部就班生产又赶不上交期。

这些问题背后,核心是对远期库存的管理。

基于“动态库存策略 GRS”,奇点云帮助企业明确在途、在制、待排产及已下单备库等不同状态的库存分布,将库存与订单建立关联,依托订单预测等模型,快速判断库存短缺等情况,完善远期库存储备。

3)采购风险洞察 PRA (Procurement Risk Analysis)

供应商管理是制造业风险管控中极为重要的一环。以电器企业为例,白热化的市场竞争让企业频繁面临供应商选择、协同及新供应商潜在风险评估等场景。

因此,“采购风险洞察 PRA”提供针对供应商全生命周期的数据模型,包括“独家采购风险”、“库存呆滞风险”等多级风险指标,构建供应商立体画像,帮助企业降低采购与供应链环节风险。

在一家大型电器制造企业实践中,“采购风险洞察 PRA”帮助降低了15%的供应商中断次数,减少因生产延误带来的损失。

4)质量控制中枢 QCC(Quality Control Center)

制造企业通常已在生产的各个环节做了质量管控设计,例如SPC(统计过程控制)分析,每个环节专注于自有范围内的质量提升、良率提升。但从全局看,哪些环节是“致命”的?如果整体投入有限,应该优先提升哪些环节?

为解决上述问题,“质量控制中枢 QCC”构建了客户质量数据反馈与统计跟踪体系,匹配“过程质量”与客户最终反馈的质量结果,从而了解质量改善的瓶颈所在。同时,基于规则,及时将预警推送给对应QC、车间、班组以便采取干预措施,从而提高良率。

5)实时生产监控 RPI(Real-time Production Index)

大型生产制造企业往往已在每个工厂、每个车间都设置了MES系统。然而各个MES系统尚未打通,导致企业缺少全局视角。

“过去,工厂都在一个园区,或至少一个城市,工厂也不多,总部实地考察和管控都算方便。现在全国乃至全球建厂,几个基地可能有几十套MES系统,不可能靠人工完成一体化的管控。”

航宇介绍,基于“实时生产监控 RPI”,横向拉通各生产基地的系统数据,从而帮助企业建立对人、机、料、法、环等多维度的全局实时监控。“例如,各基地之间的产能爬坡规划调整、双碳能源管理等综合决策,都需要实时生产监控做支撑。”

值得注意的是,实时生产监控场景往往涉及海量数据,其中包括极大量的OT数据,因此底层需要离线、实时及时序计算引擎的混合调度体系做支撑。

6)供应链控制塔SCT(Supply-chain Control Tower)

“供应链控制塔 SCT”解决多组织下数据和组织的壁垒问题。

正如前文所述,数据分散在了越来越多的业务系统中,管理层面也因多系统林立而出现了一定的协同壁垒。

因此“供应链控制塔 SCT”首先打通从销售、计划、采购、生产直到物流、结算等全链路数据,确保各环节围绕相同的目标(即客户订单)高效协同;

第二步,针对上述链路,围绕订单交付的关键点,设立“埋点”,核心依托这些“埋点”来了解并管控供应链全程,预警风险,评估健康度;

借助横向拉通的可视化沙盘、纵向的主题驾驶舱、便于执行的预警调度室等数据应用,直观呈现上述数据指标及分析结果,企业可以从预警、改善到归因形成行动闭环。

7)经营决策中心BDC(Business Decision Center)

自ERP时代以来,制造企业就苦“月结效率”久矣。

在过去,往往需要先完成财务月结,结合财务报表和业务指标数据,再完成经营管理的复盘和决策。而现在,企业越来越希望财务月结与管理月结能尽可能同步,能看到更近周期内的问题并及时进行改善——PDCA(计划、执行、检查、处理)的循环周期越短,改善空间就越大,竞争力就越强。

“经营决策中心 BDC”建立了业财一体化的统一数据模型,不仅确保业务、财务数据的一致性,大幅提高月结效率,也帮助企业从客户、产品等多个业务维度对关键经营指标进行综合分析。

在一家医药制造企业,“经营决策中心 BDC”帮助实现110+类别的6大维度精细化分析与管控,每月释放财务对数人员精力40人天,月结效率提升60%。

8)产业链可追溯 ICT(Industry Chain Tracing)

过去制造业的追溯体系通常围绕“质量”展开,譬如,汽车遇到问题需要召回时,依赖质量追溯体系,企业能知道哪些汽车用了这些有问题的零部件,需要召回哪些批次。

而现在,制造企业不仅需要掌握从材料入库、出库到制造及成品的全流程,还需要联通产业链上下游,甚至与“供应商的供应商”共建整个可追溯的产业链。

“推动产业链建立可追溯体系的现实原因是,我国企业在出海时往往面临众多条款的约束,它不仅要求企业自身符合标准,也要求所用原材料、零部件、劳动力均可追溯。”航宇表示,“中国制造在走向整个产业链出海。”

因此“产业链可追溯 ICT”建立了One-Order的数据治理体系,打通分散在各地的系统数据,把制造企业自身、产业链上下游、交易企业双方均通过“订单”串联起来。

“宏观看流动,提高效率;微观看波动,提升良率;趋势看变化,降低风险。”

依托统一的数据指标与标签体系、成熟的制造业数据模型、性能强大的数据云底座,StartDT奇点云将持续助力制造业响应时代新趋势、迎接新挑战。