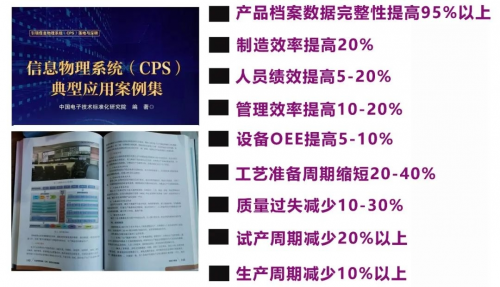

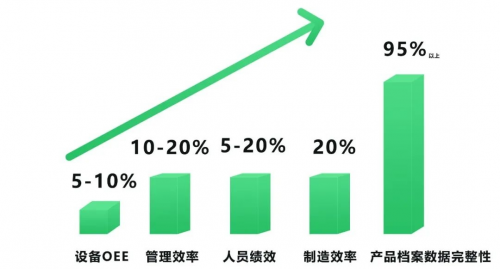

一、智能化转型“降本增效”亮眼成绩单

备注:元工国际案例入选工信部智能制造专项支持项目名单,同时入选《信息物理系统(CPS)典型应用案例集》。

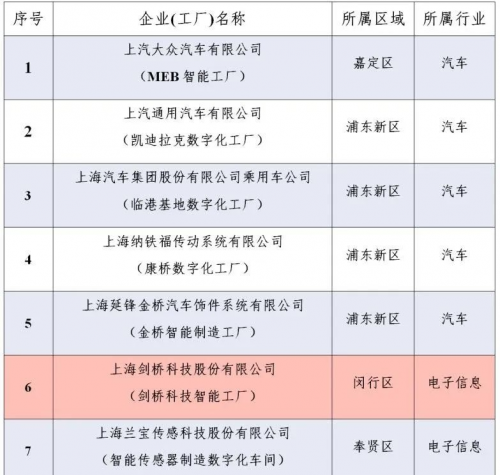

二、元工国际助力上海剑桥成为上海首批20家智能工厂之一

市经济信息化委等6部门联合发布了《上海市建设100+智能工厂专项行动方案(2020-2022年)》,计划三年推动建设100家智能工厂,打造10家标杆性智能工厂,培育10家行业一流水平的智能制造系统集成商,搭建10个垂直行业工业互联网平台,即“10030”工程。12月,市经济信息化委认定授牌了首批20家上海市智能工厂,主要聚焦在汽车、电子信息、高端装备、生物医药等7个行业领域。

备注:首批20家上海市智能工厂名单

近年来,我国走上了电子科技的“高速通道”,为应对市场变化,传统电子制造企业需要由信息化、数字化来提高电子产业供应链协同,从产品开发、接单、生产到出货各环节的信息透明化,达到缩短项目设计周期、降低成本之目的进而提升竞争实力。

元工国际聚集上海剑桥生产+管理痛点,开启智能化管理新格局

生产计划部:排产全靠人工,客户交期难回复,物料堆积。

1. 无试算功能,排产完全人工,客户交期很难回复:委外工单无系统管控。

2. 物料齐套手工计算;PCBA半成品也存在替代料,计划编制复杂;整单备料,现边库锁定,物料堆积。

车间调度:计划不唯一,基础数据缺少校验,多方数据不便于校验。

1. 计划不唯一、ERP不对应;人工做工单扣账。

2. 订单BOM版本不能锁定,多方数据不便于校验。基础数据缺少校验,发现问题较晚。

3. ECN\TCN较多,无有效的系统卡关机制。

质量部:质量体系文件未嵌入到信息系统,数据追溯体系不健全。

1. 有完善的质量体系相关文件,但未嵌入到信息系统。 产品档案缺失,数据追溯体系不健全。 大多检验只有结果没有详细内容,无法进一步分析。

2. 物控系统外管控,无法系统卡关。无法强制停线。

研发部:EBOM+版本无法推送到制造环节,图纸现场不能调用。

1. 有完整的EBOM+版本,但无法有效得推送到制造环节。

2. TCN\ECN频次比较高,在设计系统中发起了流程,但后续无法和制造系统打通。

3. 烧片、发货、点位文件等手工传输,无法接受到现场反馈。图纸现场不能调用,研发网络封闭。

采购部:替代料占比太高,库存持续偏高。多供应商配比,供货顺序人工指定工作量大。

1. 替代料占比太高,ERP不能自动跑车,需要人工分解,容易造成呆滞物料。物料LEAD TIME 不同,手工分拆困难,库存持续偏高。

2. 多供应商配比、供货顺序人工指定,工作量较大。存在客供料、配套料、组合料等多种逻辑,大量手工。

仓储部门:工单整单发料,无细化操作。替代料较多,发料随意

1. 工单整单发料,无细化操作,车间申请多少发多少,无法判断是否多发。替代料较多,发料随意,经常人为造成缺料。组合料发料、扣账人工处理。

2. 虽然有RFID,但下架还是效率低。人工拆分SMT/T、SMT/B、ASSY、PKG,工作重复。

车间工艺:EBOM数据无统一管理,制造BOM无集中管控,无法跨系统使用。

1. EBOM数据手工从设计系统导出,效率低,无统一管理。制造BOM手工编辑,以文件的形式存储在个人电脑,无集中管控,无法跨系统使用。

2. SOP文件形式编辑,产品一旦升级,调整工作量大、易遗漏。大部分工艺文件以共享形式存储,无结构化数据。

设备工装部:只有固定资产档案,维护保养无系统提醒,工装治具的现场校验和维修保养全靠人工。

1. 仅有固定资产档案。维修保养计划手工编制,无系统提醒。工装治具有档案,无编码和标识。

2. 设备虽然有部分联机,但不能发挥效果;工装治具的现场校验和维修保养全靠人工。

定制数智化转型方案,谱写智能工厂蓝图

元工国际就上海剑桥管理难点、痛点展开深入交流、沟通,基于双方在各自领域的专业认同展开正式合作,元工国际全力配合上海剑桥管理改善,定制项目落地目标。

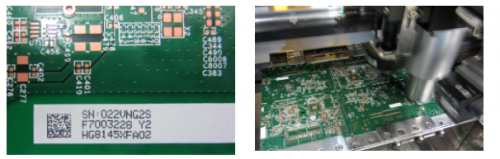

计划唯一性:对已有ERP(AX)、线控SF、仓库RFID进行改造,解决计划唯一性问,打通车间级计划与上层ERP计划的连接,分解详细作业计划。

质量管控:全制程质量管控,掌握品质状况,发掘制程潜在问题,掌握先机。

工艺管控:从BOM版本到ECN\TCN,打通设计端到生产一线卡控站点之间的指挥。串联各系统,工艺数据输出做到高效、唯一。

降低库存:降低呆滞库存,优化采购及物料出库,优化过期料损失,尤其从采购、入库、出库中替代料问题。

质量追溯:对于客户退回或反应有质量问题的产品,其重要零部件信息及生产过程之历史记录查询。确定问题产品的不良制程,并对所有可能发生不良的产品进行集体召回。

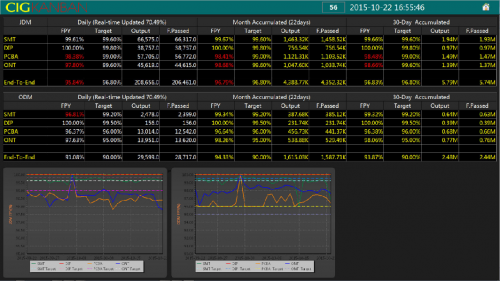

三、项目成效

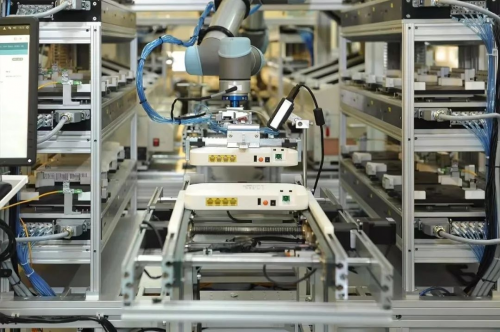

上海剑桥携手元工国际实施项目以来,从调研、规划、上线到应用成果显著,上海剑桥突破管理瓶颈,开启数智化的成功之路。

值得一提的是:本次项目实施价值得到了高层一致认可好评。上海剑桥剑桥管理人员表示“我们剑桥在2017年开始与元工国际进行合作,推进工业4.0项目的建设,并在当年成功实施导入了元工国际的制造执行系统MES,系统平稳运行5年至今,新功能不断导入并完善,在剑桥科技智能化工厂建设和企业数字化转型过程中发挥了重要的作用。”

四、元工国际介绍

元工国际作为国内知名的智能制造软件供应商,为企业智能制造/数字化转型提供自主开发的LES、SRM、S&OP、QMS、MES、LOT和APS软件,助力制造企业数字能力提升,并积极参与工信部智能制造和CPS等多项标准的制定工作。

元工国际不断探索符合数智化时代要求的智能化解决方案,不遗余力地助力制造企业推进数智化转型。15年沉淀,元工国际积累了丰富的企业数智化转型经验,打造了诸多行业典型案例,如东风集团、中集集团、郑州日产、中航力源、一汽解放、上海剑桥、杭汽轮、宇通客车、郑煤机、合力、杭叉、东方雨虹、华星光电等。这些行业智能化解决方案,无一不获得客户的高度赞誉。