“第一次收到ZETA平台报警,发现水泵振动异常是在今年三月份”,负责威立雅某热电项目设备维护的张工说。

张工是一位拥有多年机电设备运维经验的“老师傅”。

据他介绍,收到设备报警后,经过手持测振仪检查,并未发现明显异常,便解除了告警。1个月后ZETA智能终端持续发出报警才引起重视,叫来供应商拆机检查后,确认设备轴承严重磨损且内圈开裂。

如果当时及时采取润滑措施,调用备用机交替作业,完全可以避免这次故障以及非计划停机检修。张工紧接着说,以前靠经验要等到设备振动或异响噪声很大的时候才能发现故障,现在人工智能和数据监测竟然能提前1个多月就对设备问题进行预警。单这一点,经验丰富的张工就对ZETA技术方案很是服气。

#人工巡检运维的痛点#

在威立雅热电项目中,有大量的汽轮机、引风机、水泵等旋转机电设备,设备状态是否正常直接影响企业高效安全生产。以前大部分设备都没有系统性的振温状态监测方案,基本上靠每周一两次的人工巡检。检测频次低、人工采集数据误差大、数据分析不够深入等,都会导致设备故障不能在早期被发现,一旦出现故障,停机停产,就会影响正常的生产节奏,甚至造成财产损失和人员伤亡。

这是张工维保工作的经验,也是一直以来令他苦恼的问题。

基于此,威立雅引进纵行科技ZETA工业设备智能监测运维方案,用于监测厂内汽轮机、电机、泵机、风机等旋转设备运行状态,实现设备故障的预测性维护,减轻人工巡检压力,提高生产效率。

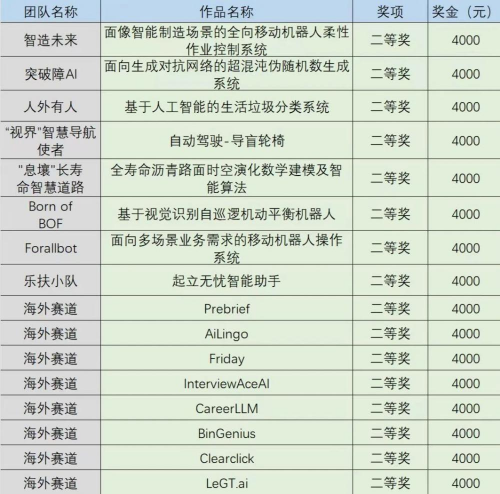

ZETA方案实施以来,主要有以下优点:

— 01 —

数据可视化,从人力巡检转向7*24在线监测

安装ZETA智能终端后,就像给设备装上了“听诊器”,「不再过度依赖人工经验,设备维护从传统的人力定期巡检转变为7*24全生命周期在线监测。」

以往张工他们以周或天为单位,手持测振仪检查,每次测试的力度、测点和方向都难以保持高度统一,而且可呈现的数据也很有限,数据也只能在每次检查的时候手动记录。相比手持测振仪最高只有1KHz的精度,ZETA智能终端振动监测频率高达10kHz,为设备监测提供了精细化的数据分析、全生命周期监测、异常告警和预测性维护等量化指标参考。

现在,张工通过可视化数据就可以了解设备的实时状态,健康与否,一目了然。AI数据辅助人工决策的维保模式,让他们摆脱了单纯依靠经验的运维模式。数据可视化展示,不用再手动抄录、分析数据,更方便进行汇总归档和总结汇报。

*Z-AIoT设备健康管理平台效果展示图

— 02 —

远程监测,AI故障诊断辅助精准决策

ZETA智能终端专门用于监测工业旋转设备健康状态,内置AI智能算法,能自主监测和学习设备的运行状态,可针对每个被测设备制定异常报警方案,相比ISO标准,能更及时、准确地发现振动异常。

同时,将以往专业振动分析师的工作标准化和程序化,把频谱分析、特征计算、趋势分析和故障识别等方法写成代码程序,嵌入ZETA智能终端,在端侧自动实现设备故障的初步定位和原因分析。

以前靠人工运维,只能在故障晚期影响较大时,或者故障发生后,被动地进行检修、维护。现在,张工在集控室就能知道哪些设备有异常需要保持关注,异常原因是“转子不平衡”、“轴承损伤”、“润滑不良”或是其他,这大大降低了他们实现智能运维的专业门槛。

“如今,收到告警,我们就可以根据提示针对性地提前处理,避免事后停机检修。”张工说。

*Z-AIoT设备健康管理平台效果展示图

— 03 —

预测性维护,真正实现降本增效

ZETA方案为威立雅热电厂设备配置的端智能振温传感器,植入了机器学习算法,自动采集机械设备的振动、温度等数据,并基于设备历史数据训练算法模型,针对性地制定异常报警策略。通过对设备的全方位监测,可以清楚地了解设备的健康状况,「在故障恶化之前提早制定运维策略,降低过度维护,避免非计划停机,实现“预测性维护”。」

提及预测性维护,张工粗略算了一笔账。以大型引风机关键轴承为例,以往采用每天1次常规巡检,每月1次停机检修,固定每2年更换输入端轴承。这种计划性维修或故障性维修,很容易出现过维保和欠维保情况,增加维保成本,导致不可逆的设备损坏,降低生产效率。

而ZETA预测性维护,可以视生产情况减少停机检修频次,关键轴承也从2年变成按需更换,极大地延长了机器寿命,每年至少为企业减少上百万的备件采购成本和人力成本。

省钱的同时,还大大提高了生产效率。最关键的是,企业能持续安全生产这才是最重要的。

ZETA方案实施后,能对工厂设备实现全天候实时在线监测和及时的故障告警。

以往让张工感到压力巨大的巡检工作变得轻量化,不用担心突发的停机停产,智能化的运维模式也让他不再焦虑过保欠保的情况发生,处理问题更快更准更有底气,保障了生产计划安全稳定进行。