近年来,全球制造业正在加快向智能化、数字化升级。在新一轮科技革命和产业变革的推动下,由世界经济论坛和麦肯锡公司共同选出的“灯塔工厂”深刻反映着数字化与产业化的深度融合。其中,海信日立黄岛工厂作为全球首座多联机中央空调“灯塔工厂”,足可为中央空调行业乃至全球制造业的数智化发展提供借鉴。

数智化驱动 多联机生产提效49%

科技是第一生产力。在“灯塔工厂”的评判标准中,运用自动化、数字化、5G通信等技术为企业及产业链降本增效是一项重要指标。

据了解,面对竞争加剧、运营复杂等各项挑战,聚焦多联机生产制造、供应链、质量、测试等各环节痛点需求,海信日立创新打造40多个行业先进场景,其中包括建成行业首个两器黑灯生产车间、导入自适应焊接自动化和多工段集成自动化、实施包装生产无人化等20余项行业首创技术,实现产品开发速度提高37%,劳动生产效率提高49%,生产成本降低35%。

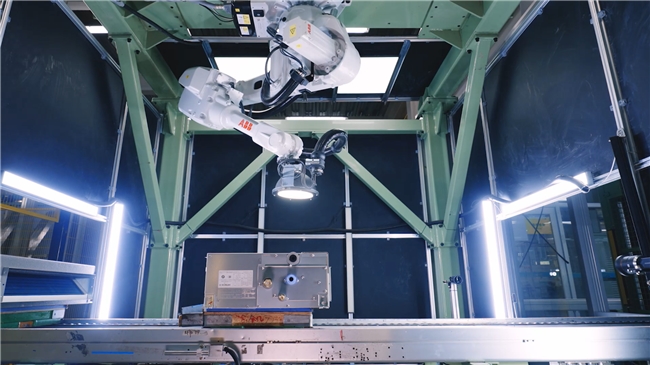

走进海信日立黄岛工厂,科幻影片中“未来工厂”的模样生动呈现。譬如空调“两器”(包括蒸发器和冷凝器)生产环节,目前行业在此方面的自动化率普遍为30%左右,而海信日立“灯塔工厂”通过两次迭代升级,打造了行业首个无人化“两器”黑灯生产车间,实现质效双升的行业领先水平。

自动化焊接环节,海信日立行业自研首创多点焊接、不等加热、高精度视觉引导和参数补偿方案,实现用工提效63%,焊接不良率下降57%。通过引入先进的工业4.0技术和理念,海信日立黄岛工厂全面实现了生产过程的自动化、智能化和柔性化,以一种更高效、灵活的方式重新定义多联机中央空调智造。

全面智修内功 刷新制造新标杆

“灯塔工厂”代表全球制造业领域的最高荣誉,除考验企业的自动化、数字化实力外,也对企业实力、人才素质、经营管理、绿色发展等全方位提出高标准。

海信日立“灯塔工厂”先进实力不只体现在生产制造领域。产品研发端,通过虚拟专家系统推荐研发方案,并自动进行多种零部件参数化设计。运营端,打造了由AI驱动、覆盖全链路的智慧决策与敏捷交付运营体系。管理端,利用AR/VR(增强现实/虚拟现实)技术,提高焊接、氦检、配线插接等重要高技能岗位的新员工培训效率;构建指标驱动的数字孪生运营平台,实现指标实时透明化管理,提升公司经营管理效率。

此外,响应“双碳”大计及绿色发展命题,黄岛工厂通过IOT(物联网)技术,实现数字化能源管理与能耗精准控制;还搭建了行业首个双碳管理平台,实现从原材料、生产制造到用户使用的产品碳足迹全生命周期管理,推动上下游产业链共同可持续发展。

总之,以数智化为牵引,海信日立从产品研发、生产制造、质量管理、企业管理、绿色低碳等全面发力,攻克全链条痛点难点,也为整个产业链活力的激发,以及绿色、智能化转型升级解锁答案。

数据显示,我国是全世界拥有“灯塔工厂”最多的国家。自2018年首次评选至今,全球“灯塔工厂”已累计达到172座,位于中国的工厂数量达到74家,占比43%。

相关人士分析,我国之所以能够在“灯塔工厂”的发展上取得耀眼成绩,得益于在发展新质生产力、大力推进新型工业化、推动制造业数字化转型升级等一系列重大战略措施的实施,这也反映出我国制造业领域正处于由大到强转型的一个关键阶段。在如此重要当口,希冀海信日立等企业可以为行业高质量发展树立更多更新的数智化样本,更好助力中国制造迈向更高更远的舞台。