传统压铸生产过程中,温度对产品形态和力学性能有着重要影响,但实现模具温度平衡,向来是个难题:

·缺乏配套红外设备

·高度依赖人工

·工艺调优难度大

……

这些难点,导致模温调试要么依靠人工经验,要么借助CAE仿真软件计算辅助调参,但到了一体化压铸时代,以上控制方法也只能望洋兴叹。

设计一个大型铸件的模温控制系统,意味着要设置数以百计的油温、水温、冷却时间等参数,布设300余根管路,并预留半年以上的试模时间。材料、人力和时间成本远远超出传统零部件。

特斯拉Model Y后底板的一体化压铸模具

图片来源:Patrick Pleul

一套能尽可能解放人工模温干预,令模温检测和模温控制功能无缝协作的系统,已经成为全行业共同呼声。

基于此,适创科技打造了“智能模温系统”。

据了解,该系统已经应用于吉利汽车旗下极氪工厂、梅山工厂,以及长安汽车一体化压铸车间智慧工厂项目,并且获得由铸造行业生产力促进中心、中国机械工程学会铸造分会联合颁发的2023年全国压铸行业创新技术奖项。

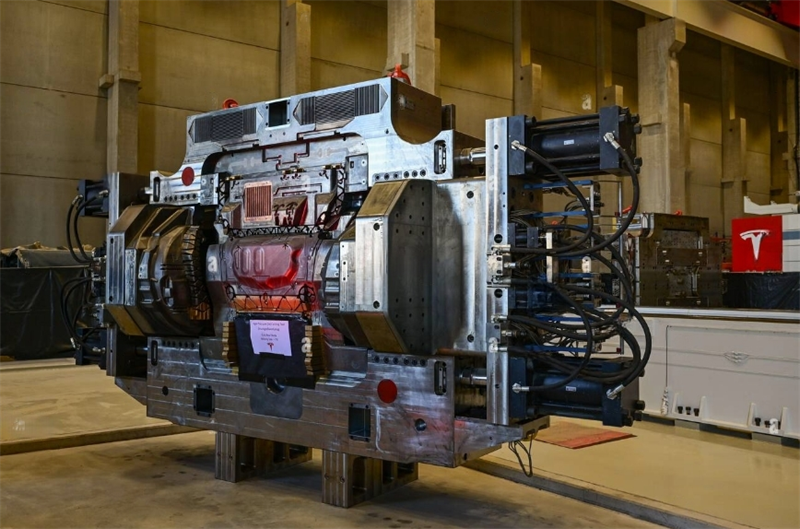

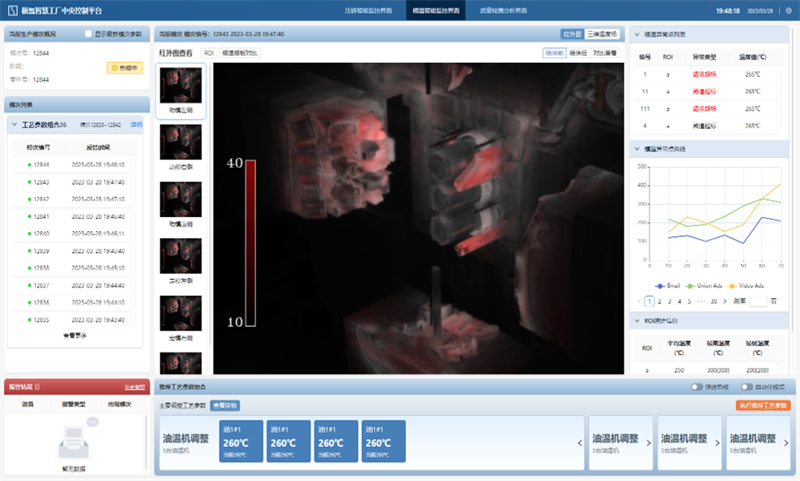

智能模温系统是部署于压铸岛内的软硬一体化计算设备,旨在联通模温控制系统、红外以及其他压铸岛内周边设备,实现数据汇总、模温异常发掘、工艺自动计算与下发的功能,实现模具温度全自动化反馈控制。

我们通过DOE实验设计生成技术,解决了传统仿真技术过慢的问题。

在前期,设计师输入完整模具设计数模,系统会进行如下工作:

·自动评估温控系统设计的合理性

·确认管路数量与属性,确认油温、水温、通水时间、延迟时间等控制参数

·匹配油温机、水温机及冷却单元回路数量并评价分组连接合理性

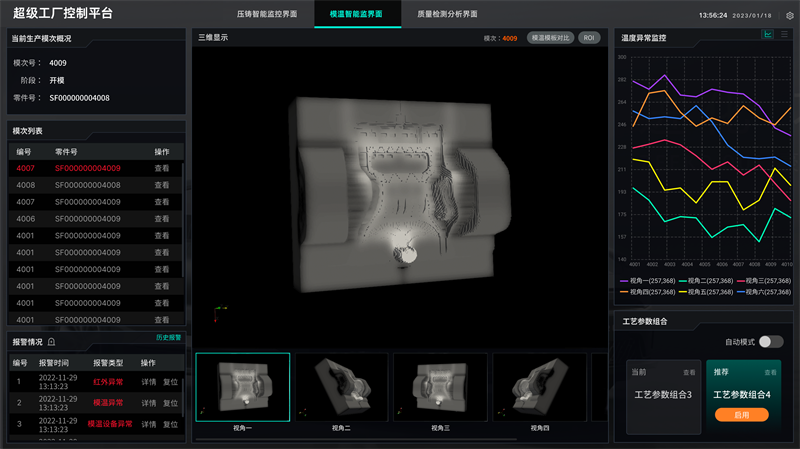

最终,系统一键生成DOE方案,提交智铸超云进行仿真计算。在智铸超云算力支持下,包含5000万模温网格,330变量,DOE10000组参数、20节点计算耗时仅需2.5天。

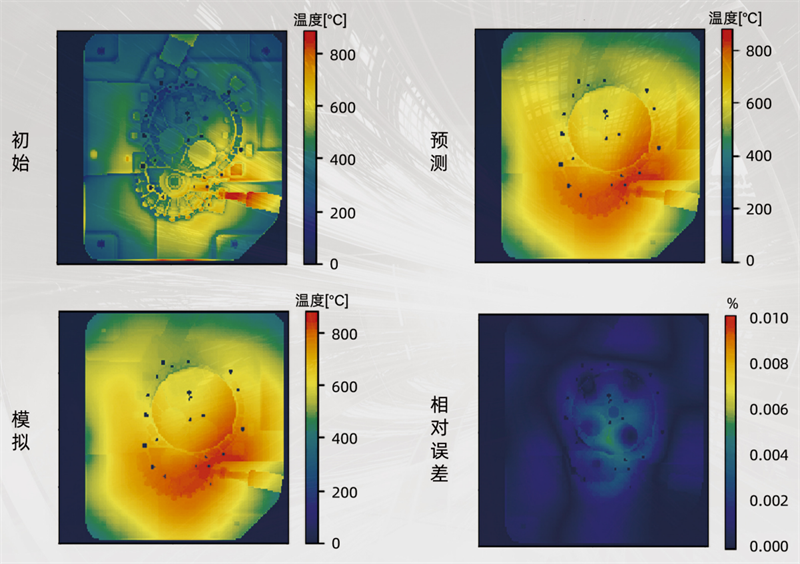

仿真完成后,利用深度学习神经网络训练,即可构建可预测的模具表面三维温度场代理模型。训练后,输入初始温度与工艺参数,即可实现一秒内模具表面温度的快速仿真预测。

如下图所示,在1000万模温网格规模下,智铸超云计算耗时4小时后(32核),生成代理模型,最终可做到仅100毫秒延迟的实时预测,代理模型与仿真计算的最大误差小于3%。

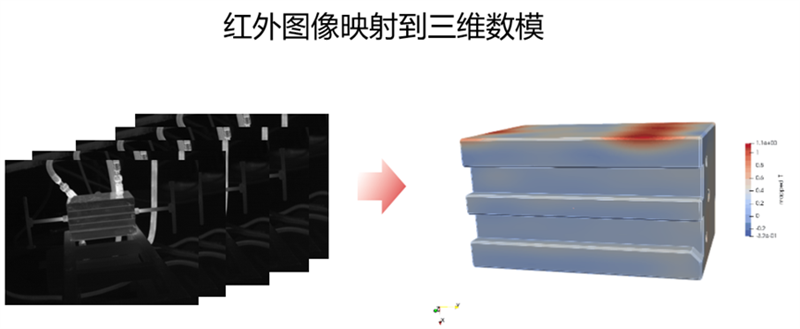

在生产阶段,适创科技通过深度学习图像处理技术,将多个红外摄像头拍摄的影像进行分割、变换后,多个二维图像可复现为三维温度场,实现更直观的观测。

随后,系统通过换热系数反算技术,根据复现的温度场,修正各管路实际换热系数,修正前期构建的快速仿真模型,使模型更贴合真实情况。

与此同时,系统也将基于深度学习的连续控制策略,构建基于温度场与工艺参数转化的预测模型。

输入异常温度场与期望温度场,预测模型可实现用于处理温度异常的工艺参数调节量反算,同时根据目前温度场的异常,进行实时工艺优化。

在实际生产中,智能模温系统的整体运行流程如下:

01 开模后,系统接收并校验模温系统参数采集信号、压铸机及其周边设备的参数采集信号、红外设备各角度喷涂前后拍摄图像等,确认没有硬件异常后,排查红外数据中是否反馈存在温度异常情况。

02 若出现模温异常,则对异常进行类型判断,并进行报警,对于可调节的异常,调用计算程序,计算各工艺参数调节量。

03 向温控设备下发温控参数前,调用快速仿真计算校验调整后温度情况;后续持续监控模具表面温度,确认温度调整情况。

智能模温系统是适创科技智慧压铸工厂的关键组成部分,它代表着适创科技透明化、敏捷化、智能化的智能生产理念,并具备虚拟制造、设备运行监控预警、自适应调整、全域自动化等关键要素,充分展现了企业数字化转型的专业性和先进性,为完善现代智能制造体系贡献了新的思路。

适创科技的目标是实现全车间操作决策自动化,打造全自动工艺大脑。目前,适创的智慧工厂以L4级智能制造为标杆,并将向L5级水准加速冲刺。在未来,适创将会以建设高质、高效、精益、可持续发展的智慧压铸工厂为愿景,为客户打造更多高价值服务。