5月7日,重庆摩方精密科技股份有限公司(以下简称:摩方精密)正式发布复合精度光固化3D打印技术,面向全球推出首创Dual系列(以下简称:D系列)设备:microArch® D0210和microArch® D1025,有效解决增材制造中高精度和大幅面的固有矛盾,再次实现工业级微纳3D打印技术新突破。

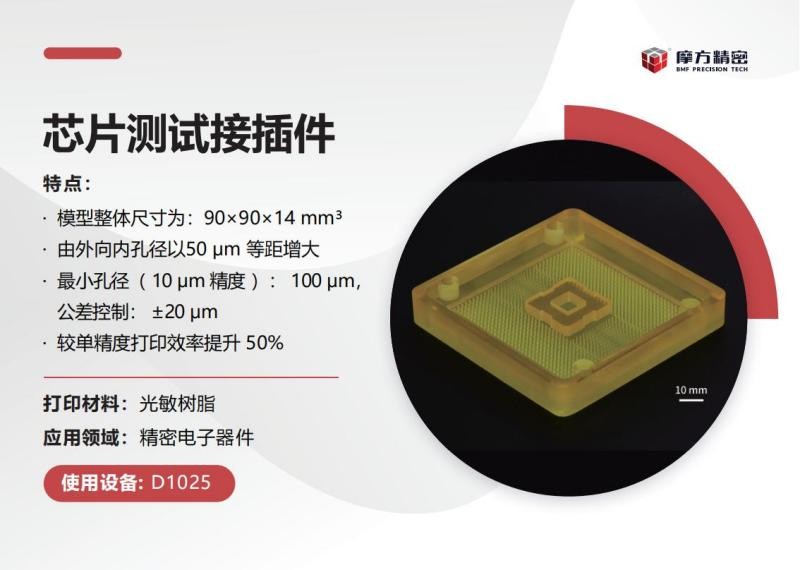

D系列设备依旧保持了摩方精密超高精密、超高公差控制能力,全新搭载复合精度光固化3D打印技术,新增自动化操作平台,使工业级3D打印更智能、更稳定、更高效。在快速原型制作上,为精密电子、生物医疗、高端通讯、半导体等高精密行业的创新应用带来全新解决方案。

创新突破,复合精度解决光固化技术难题

在光固化领域,存在几组固有矛盾。一是打印精度越高,支持打印的幅面尺寸越小;二是模型结构越复杂,切片及后续成型的难度就越大。不管哪种矛盾,都会直接影响打印的整体质量和效率。

摩方精密此次发布的复合精度光固化3D打印技术,核心是组合并自由切换多精度的3D打印光学系统,其中,低精度镜头适用于快速打印大幅面样件,高精度镜头专注于打印极其微小的特征,有效解决精度固定对打印效率的限制。其超高精度复合式跨尺度的加工能力,使同层(XY轴方向)和不同层(Z轴方向)均能实现不同精度的切换打印,平衡了打印精度与幅面大小的矛盾问题,为各行业用户提供更加灵活且高效的打印方式。

智能高效,D系列为工业级3D机再添力作

作为摩方精密全球首款搭载复合精度光固化3D打印技术的D系列设备,共推出两款新型号:microArch® D0210和microArch® D1025,其中D0210实现2μm和10μm两种精度的切换,D1025是在10μm和25μm进行切换,两种精度的自由切换能力,不仅支持应对各种复杂的生产任务,还能在多种材质和复杂结构的产品制造上发挥出色,赋予用户更多的研发和设计空间。

D系列采用先进的图像识别算法,能够智能定位并切换图像的精确区域,无论是层内还是层间,都能实现不同精度的自由调节。其中,D0210配置的双精度倍率横跨5倍,在2μm超高精度模式下,可打印100mm*100mm*50mm超大尺寸,实现5万倍的跨尺度加工技术飞跃。这意味着D0210在处理大尺寸、复杂结构的极小特征细节时,既能确保超高精度打印,又能轻松跨越尺度局限,从技术源头打消工程师对幅面和精度的平衡顾虑。

工业级的3D打印设备,特别是高精密仪器,在操作前需要经过严格的培训。D系列设备为简化用户操作,全新升级为自动化操作系统,集成平台自动调平,绷膜自动调平和滚刀自动调节三大功能,使工艺参数设置、液面调平、流平时间等步骤实现全自动作业模式。针对新手,能在5-8分钟完成全系统的精准调平,告别工业级3D打印设备传统手动操作下的复杂流程。

有了复合精度、跨尺度、自动化的加持,也让工业级微纳3D打印更加智能、友好、高效。经摩方研发数千次打印验证,D系列设备在采用相同曝光参数、流平时间等条件下,较单精度可将打印效率大大提升。如将平台调平、切片、打印、后处理等全过程纳入对比范围,或将效率综合提升50倍,同时满足高精度和高效率的双重需求。

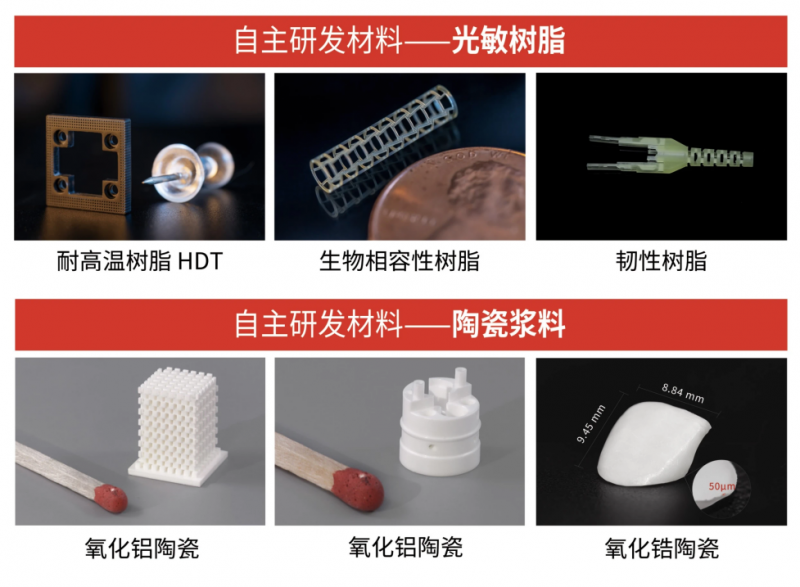

在耗材适配性方面,D系列设备搭配液槽加热系统,兼容硬性树脂、韧性树脂、Tough树脂等工程应用类材料,耐高温树脂、耐候性工程树脂等功能类材料,BIO生物兼容性树脂,氧化铝、氧化锆陶瓷材料等多种新型材料打印,满足多元化应用场景需求。

深耕行业,摩方精密赋能新质生产力

深耕行业八载,摩方精密在微纳级超高精密3D打印的垂直领域,始终坚持自主研发、创新应用、技术突破,相较于其他3D打印公司,摩方精密是目前行业极少能实现2微米级精度3D打印系统的供应商,也是为数不多的将精密加工设备出口到全球各大应用市场的企业,从而奠定了其在超高精密3D打印行业的领先地位。截至目前,摩方精密已与全球35个国家,2000多家科研机构及工业企业建立了深度合作。其中,不乏有全球排名前10的医疗器械和精密连接器企业。

摩方精密副总裁周建林先生表示,本次推出的复合精度光固化技术和D系列设备,填补了光固化技术的空白,满足了工业市场对超高精度和高效率生产的需求。摩方精密后续也将继续推进装备销售,加紧创新技术研发,进一步拓展终端应用,致力于建立一个更加完善的全球市场网络,在终端、产品端去和上下游客户相互合作,把摩方的材料和设备更好地推向终端产品,成为一个技术赋能性的平台公司。

据了解,摩方精密科研客户代表认为D系列设备,将是一个里程碑式的技术突破,为解决增材制造中加工精度和加工速率之间的矛盾提供了一个新的方案。

其工业客户代表非常认可摩方精密新设备所诠释的微纳制造先行者精神,并表示D系列的一键式智能化设计理念,将3D打印引领进了高效率设备的赛道。