宁波工程学院"甬创科技"团队今日宣布,历经三年技术攻关,成功突破阴离子交换膜(AEM)核心技术瓶颈,其自主研发的AEM膜在80°C强碱环境下的使用寿命突破5000小时,较国际同类产品标准(1000-2000小时)大幅提升,标志着我国在氢能关键材料领域实现重大突破。

技术攻坚:打破"三座大山"的技术突围

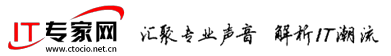

电解水制氢作为绿氢制备的核心路径,其核心材料AEM长期被美日企业垄断。团队负责人方聿宁指出:"传统AEM膜存在三大技术死结——耐碱性不足导致寿命短、离子电导率低影响效率、溶胀率高引发结构变形。"针对这些痛点,团队开展系统性创新:

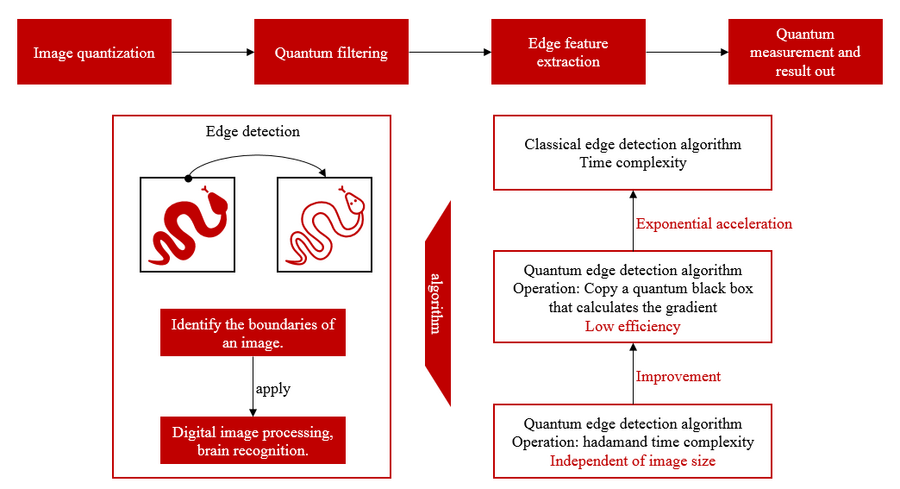

材料基因重构:首创亲/疏水链段自组装技术,通过氟化侧链与哌啶基团的协同作用,构建三维微相分离结构。这种仿生设计使膜内离子传输通道利用率提升30%,在80°C、1MKOH溶液中实现125mS/cm的电导率,同时将溶胀率严格控制在8.2%。

工艺革命:开发室温酸催化聚合联动功能化反应体系,无需高温高压条件,反应时间缩短40%。创新的单体分子设计使膜厚度降至45μm(常规产品为100-120μm),单位成本降低30%,副产物可回收率达92%。

寿命突破:引入动态交联剂实现"刚柔并济"的结构设计,在保持高离子传导性的同时,耐碱性能提升至5000小时。第三方检测显示,该膜在80°C、1MKOH溶液中浸泡2000小时后,电导率衰减率低于10%,远超行业标准。

产学研协同:从实验室到产线的跨越

依托宁波工程学院材料科学与工程国家级实验平台,团队完成膜材料的电化学性能、机械强度及耐久性测试。团队核心成员李博士介绍:"我们建立了全生命周期评价体系,模拟实际工况下的膜衰减机制,为工业化生产提供数据支撑。"

技术成果获《Journal of Membrane Science》(IF=8.4)、《ACS Applied Materials & Interfaces》等权威期刊认可,发表SCI论文6篇,申请国家专利2项。中科院院士陈学东评价:"该技术解决了AEM材料'离子传导-尺寸稳定-耐碱寿命'难以兼顾的矛盾,具有里程碑意义。"

产业协同:头部企业的验证与期待

尽管尚未成立公司,团队已与宁波中车新能源、国家电网等机构达成技术验证协议。在10MW级电解槽测试中,搭载该膜的电解系统能耗较传统碱性电解槽降低22%,电流密度提升至4000mA/cm²。中车新能源首席技术官张先生表示:"这为海上风电制氢场景提供了可靠解决方案。"

未来蓝图:从科研突破到产业变革

团队计划通过三条路径推动技术落地:

技术迭代:开发超薄复合膜(<15μm)与自修复涂层,目标将膜寿命提升至10,000小时;

生态构建:联合中科院大连化物所等机构,推动低成本含氟单体国产化,进一步降低膜材料成本;

场景拓展:聚焦海上风电制氢、绿氢炼钢等领域,打造百万吨级绿氢供应链。

"我们的目标是让中国绿氢技术不再受制于人。"团队首席科学家夏永高研究员表示,"未来三年,我们将以技术授权、联合开发等形式加速产业化,助力国家'双碳'战略。"

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。