摘要:

当传统制造遭遇转型之困,一群传统制造业实干家正在以ThinkPad为伴,为中国工厂装上“工业大脑”。奥比利正让智能制造驱动每一次产线跃迁。

从车间痛点到工业蓝图

“未来的工厂一定是趋向无人化的,而那些高强度、高风险的工作,全都会交给机器人来完成。”在常州奥比利智能科技的研发中心,创始人高慎远笃定地描绘他对智能制造未来的展望。

此时奥比利的智能工厂里,几架无人机正沿着既定路线巡视生产线。一旦发现异常,它们会自动拍照记录,并将数据实时回传至后台系统。

过去,化工厂内三十米高的反应罐需要人工攀爬巡检;如今,搭载“感官系统”的奥比利机器狗取而代之。它配备3D视觉相机与声纹传感器,能在高温环境下持续作业,通过算法分析提前预警设备故障,将原本四小时的人工巡检缩短至一小时。

这些场景,是现代“智慧工厂”的缩影,也是奥比利为制造业绘制的“未来蓝图”。然而,奥比利的故事并非始于无人机或机器狗,而是源自一位工程师在车间里对“黑箱生产”的无力感。

用“工业大脑”穿透生产黑箱,释放新生产力

二十多年前,高慎远还是一名CNC数控工程师。那时,一个微小的故障就可能导致整条产线停摆,而工人面对“黑箱”般的生产流程却束手无策。这段终日“泡”在工厂里的岁月,让他对传统制造业的顽疾有了切肤之痛:流程混乱、管理滞后、系统缺失,如同无形的枷锁制约着生产效率,而转机在他接触ERP系统时出现。原来,通过机器数据的联网分析,生产过程中的故障是可以被预测的。

这一发现,让高慎远深刻地意识到:数字化才是制造业升级的真正引擎。一个更坚定的念头由此萌生,要让中国成千上万的中小制造企业,也拥有属于自己的“工业大脑”。

“我太了解传统工厂的痛点在哪里了。”高慎远回忆道,“他们的需求,正是我们研发的方向。”于是,他确立了奥比利的核心使命:让工业互联网不仅“能用”,更要“好用”“智用”。奥比利的使命,正是要让技术穿透生产的“黑箱”,让问题可视、决策有据。这不仅关乎生产效率的提升,更是中国制造迈向智能化的关键一步,一次从思维方式到生产体系的全面革新。在机器与算法的协同中,新的生产力正在被释放。

这种以技术重构秩序的信念,恰与ThinkPad“让思考更有力”的理念不谋而合。奥比利致力于用科技打通制造的堵点,正如ThinkPad始终陪伴思考者探索创造的边界。而思考的力量,正是所有变革的起点。

ThinkPad与英特尔的双核支撑

2019年,怀揣着打造“工业大脑”的初心,奥比利正式成立。正如创始人高慎远所期望的那样,短短数年间,这家企业便将工业互联网的构想逐步转化为现实。通过平台化解决方案,奥比利正帮助中国中小制造企业实现“智改数转”,打造专属的智能车间与灯塔工厂,让智能制造从概念走进日常生产。

在工业制造领域,任何一个环节的失误都可能引发连锁反应。尤其是在高强度、长周期的研发任务中,一台稳定可靠的工作设备,不仅关乎效率,更是保障工厂安全持续运转的生命线。

高慎远对此深有体会。早在他担任CNC数控工程师时,ThinkPad便以其卓越的稳定与高效,成为他协同机床设备的主力工具。这份从一线实践中建立的信任,贯穿了他的整个职业生涯。ThinkPad凭借其始终如一的可靠表现,成为了奥比利团队的标准配置。ThinkPad不仅陪伴我完成了从工程师到创业者的身份蜕变,也见证了奥比利从一颗梦想的种子,成长为工业互联网领域的代表性企业。这份历经考验的“战友情谊”,让我坚信,过去是、现在是、未来也依然是我们团队最值得信赖的生产力伙伴。

在研发环节,ThinkPad P16v英特尔®酷睿™ Ultra 7高性能工作站以桌面级性能从容应对工业级应用开发与复杂模拟任务,大幅提升了研发与迭代的效率。丰富的接口配置支持多屏协同,让奥比利的工程师在复杂的调试与测试中游刃有余。

高慎远坦言真正的挑战,往往来自工厂一线。车间里粉尘弥漫、电压不稳、网络波动,任何设备的意外宕机都可能直接导致产线停摆,代价巨大。正是在这样的环境下,奥比利工程师头戴安全帽,在轰鸣与震动中打开ThinkPad P16v,进行现场调试,此时设备的稳定性,已不仅是需求,更是关键生产力保障。

从算法开发到现场部署,ThinkPad已成为奥比利团队推进“工业大脑”蓝图的进程中,一位不可或缺的“同行者”。

从智能蓝图到产线现实

2024年,中国全部工业增加值突破40.5万亿元,制造业总体规模连续十五年位居全球首位。据工业和信息化部数据显示,截至2024年第三季度,中国工业企业关键工序数控化率已达到63.5%,工业互联网平台渗透率突破45%,数字化转型正从“选择题”变为“必修课”。

作为奥利比的核心技术负责人,袁海鹏对此有着深刻的理解:“制造业的每一步迈进,都离不开对代码、算法与设备稳定性的极致追求。”

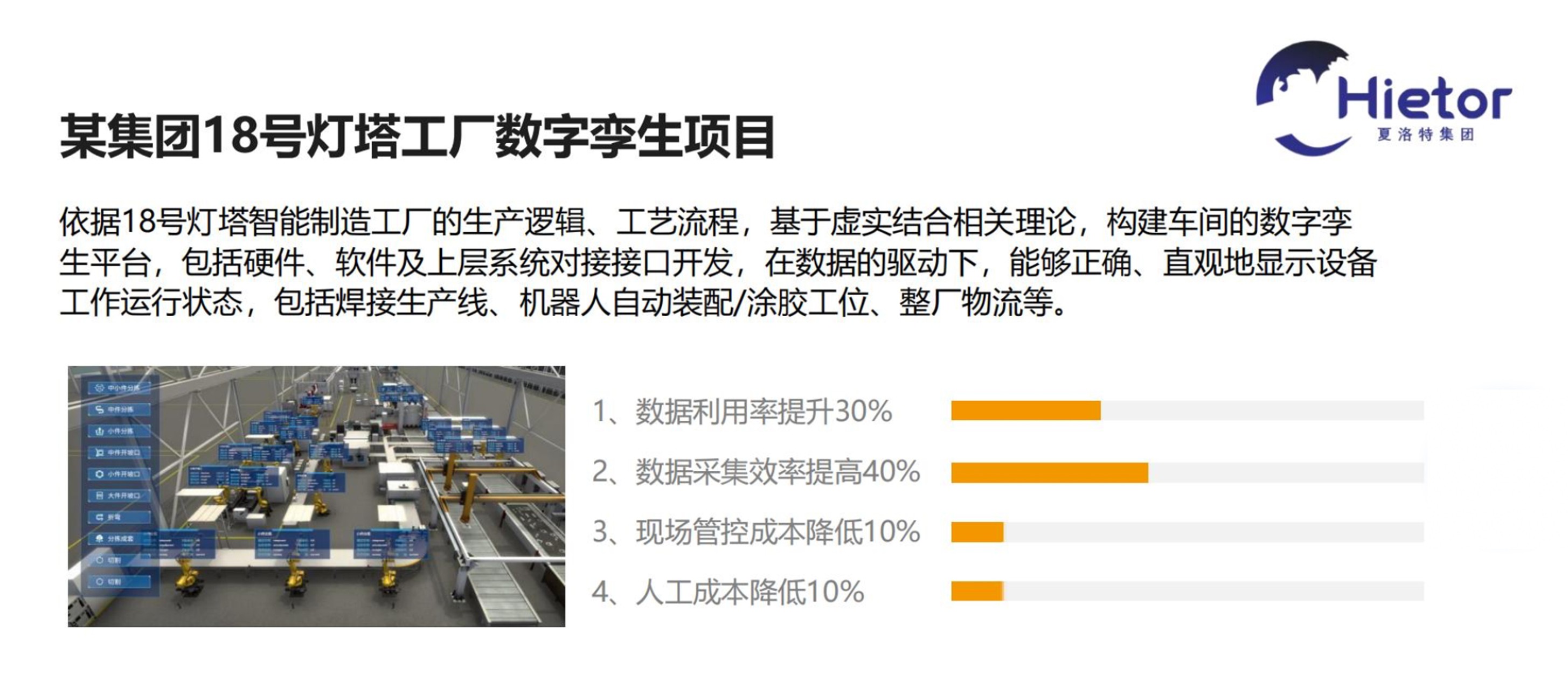

奥比利自主研发的“Hietor智能制造平台”正是这一理念的具体体现。作为一个先进的“工业大脑”,该平台以生产工艺为核心,融合精益化管理理念与先进IT技术,通过MES(制造执行系统)、WMS(仓储管理系统)、PLM(产品生命周期管理系统)等模块的协同集成,帮助企业打通从生产计划到执行控制的全流程,实现设备互联、数据驱动与智能决策,打造出“智能工厂”管理系统。

在实际应用中,该平台已展现出显著成效:在已部署的注塑生产企业中,设备综合利用率(OEE)平均提升18%,产品不良率降低25%,订单交付周期缩短30%。这些数据印证了智能制造对生产效率的实质性提升。

而在这套复杂系统的背后,稳定而强大的算力平台,是一切智能决策的基础。“Hietor智能制造平台”对底层算力提出了极高要求,而这正是ThinkPad P16v发挥关键作用的舞台。搭载的英特尔®酷睿™ Ultra7处理器凭借至高96GB DDR5海量内存与XPU架构带来的突破性AI算力,能直接在本地处理庞大数据集,无需依赖云端计算,更无需忍受云端延迟,从而极大加速了算法迭代和模型优化速度,实现性能与效率的双重跃升。

奥比利在团队建设中一直坚持引入具有制造业背景的成员,从用户实际场景出发,确保技术创新能切实服务于人,最终落地于效率与体验的提升。这一“从场景中来,到场景中去”的产品理念,也与ThinkPad的设计哲学不谋而合。

ThinkPad P16v在接口配置上充分考虑了专业用户的真实工作流,其配备的雷电4、HDMI 2.1及高速USB-A等多种扩展端口,使研发工程师能够轻松连接多台显示器与外部设备,快速构建高效的多屏协作环境。这种人性化的设计,让团队在应对多任务并行与实时数据监测时,得以摆脱繁琐的转接困扰,始终保持流畅、专注的工作状态。

目前,“Hietor智能制造平台”已入选江苏省工业软件优秀产品推广名单,并为超过3000家制造企业提供了数字化转型服务,覆盖新能源、化工、装备制造、医疗器械、汽车零部件等多个领域。平台累计处理生产数据超1200TB,每日执行智能分析任务超过80万次,成为推动区域制造业高质量发展的重要力量。

在这一进程中,ThinkPad以卓越的稳定性,为奥比利构建智慧工厂的蓝图提供了关键支撑。这不仅是工具上的高效协同,更是基于对创新与品质的共同信念,共同为中国制造的升级征程注入一份坚实的力量。

因“智”而强,向“新”而行

当前,中国制造业正处于迈向高质量发展的关键阶段。根据《智能制造发展规划(2025-2035)》提出的目标,到2027年,规模以上制造业企业将全面实现数字化网络化,重点行业骨干企业初步实现智能化。而随着“智改数转网联”战略的深入推进,智能化、数字化转型已成为推动产业升级的核心抓手。

作为中国工业互联网行业的创新代表、智能工厂整体解决方案的供应商之一,奥比利正是这场产业变革的积极参与者与赋能者。据行业分析预测,到2026年,中国工业互联网市场规模将突破2万亿元,年均复合增长率保持在20%以上,呈现出强劲的发展势头。

智能化进程是一场系统性工程,从设备互联到算法优化,从车间数据可视化到决策智能化,每一次微小的改进,都在重塑传统制造模式,构建起以数据为驱动的新型生产体系。行业研究表明,成功实现数字化转型的企业,其生产效率平均提升30%以上,运营成本降低20%以上,产品研发周期缩短25%以上。

奥比利的发展路径,也成为观察常州制造业数字化转型的一个缩影。近年来,常州围绕“国际化智造名城”建设目标,加速构建以工业互联网为底座的智能制造体系,而奥比利这样的本土创新企业,正成为这座城市产业升级的重要支点,为区域经济注入“智造”新动能。

正如创始人高慎远所言:“在赋能中国制造的漫长征程中,真正的变革从不来自偶然的灵感,而是源于对行业痛点的深刻洞察,以及日复一日的持续积累。这条路从不是独行之路,它需要与志同道合、彼此信赖的伙伴,并肩前行。”

在这一过程中,稳定可靠的技术底座至关重要。奥比利选择与ThinkPad并肩同行,前者构建智能系统,后者提供坚实算力,二者在不同维度上,以长期主义的力量,共同推动中国制造业的智能化进程,让数字化真正成为中国制造的底层能力。

对奥比利而言,这也是初心所在——打破传统制造业的顽疾,让每一家工厂都能拥有会思考的“工业大脑”。“数聚未来,智造新生”,这不仅是一家企业的成长故事,更是中国制造在数字化浪潮中踏实前行的一个缩影。