风电润滑油脂占风机运行成本的20%,并且长期被国外垄断,被称为风电产业链中唯一没有大规模国产化的环节。2025年7月,由清华大学天津高端装备研究院润滑技术研究所(以下简称“润滑所”)自主研发的风机主齿轮箱润滑油成功在河北风场挂机满年,持续的油样跟踪检测结果显示:清华自研单剂化风电齿轮油具有优异的极压抗磨和抗微点蚀性能,挂机期间各项性能未见明显变化。同期,该团队研发的具有优异抗微动磨损性能的风电主轴润滑脂也成功上机。清华自研风电润滑油脂的成功上机标志着国内自研单剂化产品打破了进口品牌的产品垄断,为我国新能源领域高端润滑材料的自主可控提供了强大助力。

油基超滑:为装备润滑提供最佳节能降耗的解决方案

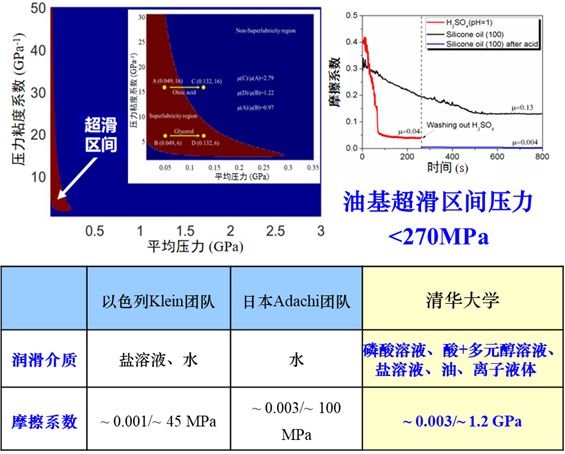

超滑是近年来摩擦学领域发展最快的方向之一。润滑油的摩擦系数为0.01~0.1,而超滑的摩擦系数要比润滑油低一个数量级以上,达到0.001量级或更小。超滑是一种能将摩擦能耗与磨损率降低几个数量级的变革性新技术。超滑分为液体超滑、固体超滑和固液耦合超滑,清华大学雒建斌院士团队一直致力于超滑理论研究和超滑技术的工程化应用,并取得了丰硕的成果。雒院士指出,超滑要真正在工业上产生大量的应用,就要把它的承载能力提高,提高到1吉帕以上;比较承载能力,以色列的Klein小组大概到70兆帕,日本Adachi小组到100兆帕,清华大学团队已经达到了1吉帕以上,实现了数量级的提高。

油基超滑属于液体超滑,清华大学张晨辉教授团队通过酸诱导、油强化流体作用,成功实现了多体系的油基超滑,并提出了油基超滑实现的压力区间。基于油基超滑理论,张教授团队发现,通过低黏度润滑流体、摩擦化学反应膜、边界分子膜等技术能有效降低边界润滑和混合润滑的摩擦系数,实现节能降耗、减少磨损的“类油基超滑”应用效果。

破局之战:攻克关键领域装备润滑的“冰火”考验

作为致力于高端装备、轨道交通、新能源等关键领域高端润滑材料国产化的科研机构与研发团队,润滑所依托于清华大学高端装备界面科学与技术全国重点实验室(以下简称“全重实验室”)和清华大学天津高端装备研究院(以下简称“清华天津装备院”)。全重实验室(原摩擦学国家重点实验室)自1988年创建以来,始终面向国家重大需求和国际科技前沿,聚焦摩擦学与微纳制造领域的科学基础与应用研究,涵盖摩擦、磨损、润滑、密封、表界面、智能机械、微纳光电器件等方向,持续承担多项国家级重大科研任务。全重实验室作为我国摩擦学与界面科学领域的重要科研阵地和人才高地,为推动高端装备制造技术自主创新和高质量发展提供了坚实支撑。

高端装备“关节”润滑难,核心难题如何破?进入21世纪,高端装备普遍面临宽温域、重负荷、高转速等润滑难题,润滑油脂和核心功能添加剂作为高端装备必需的关键润滑材料,在保障复杂工况设备稳定运行、延长关键部件使用寿命、提升能源效率等方面发挥着不可替代的作用。如,风电、高铁、新能源汽车、油气钻探等关键应用领域的快速发展,对高性能润滑产品提出了更加严苛的技术要求,对核心润滑材料的自主可控能力也提出了更高的指标与标准。

在此背景下,清华天津装备院润滑所戴媛静教授团队立足天津,以超滑理论和超滑工程技术、纳米摩擦学、超精表面加工技术为科研基础,长期深耕细作于高校科技成果的落地转化,致力于开发具有国际先进水平并拥有自主知识产权的绿色润滑技术及高端润滑材料,且在风电、高铁、钻探等领域取得了可喜成果。

利刃出鞘:自主创新填补高端润滑材料空白

核心技术买不来、讨不来,唯有靠自主创新才能挺直腰杆。近年来,润滑所团队聚焦风电、高铁、新能源汽车等关键部位的润滑难题,针对“高转速、高负载、宽温域、强剪切”等应用工况,开发了一系列具有超滑应用性能的核心功能添加剂和单剂国产化高端润滑油脂产品,有效保障了风电、高铁等装备在多气候、全地域场景下的安全平稳运行,为高端润滑材料的国产化替代奠定了技术基础。

核心功能添加剂方面,润滑所戴媛静团队重点突破添加剂分子的结构设计和功能仿真技术困境,对润滑膜形成机制与组分配伍稳定性等关键技术进行深耕式研究与考察,“上下求索”锻造了绿色润滑“盾牌”。如,润滑所承担了“钻井油液极压润滑添加剂开发”的企业项目,直面深井、超深井钻探所遭遇的“高温、高压、高剪切”润滑难题,成功合成出具有自主知识产权的新型极压抗磨润滑剂,该添加剂展现出了优异的综合使用性能:在不影响钻井油液本体性能的基础上,使钻井油液摩擦系数降低(COF降低36%),抗磨损性能提升(磨斑直径减少34%),且添加剂具有良好的水解安定性和耐高温稳定性(210摄氏度),成功地填补了国内钻井油液高温极压润滑剂产品空白。

深研行业需求,润滑所立项并合成了拥有完全自主知识产权的有机钼系列添加剂,涵盖钼胺络合物、氨基甲酸钼(MoDTC)、磷酸氧钼(MoDDP)等核心产品,这一系列添加剂的诞生,源于精准的分子设计与极致的工艺优化,在确保卓越摩擦学性能的基础上,自研钼剂的性能表现全面超越进口同类产品:油溶性更优、腐蚀性更低、氧化油泥更少。为进一步挖掘 “钼” 系列添加剂的应用潜力,润滑所与领航石化共同成立了 “有机金属润滑剂研究室”,聚焦钼剂的成膜机理及体系适配性展开攻关,并进行了多批次行车试验,试验数据显示:钼胺络合物加入0W-20及 5W-30汽油机油,能显著提升油品使用寿命,减少换油频率,有效降低发动机噪音,提升驾驶舒适度,并最终实现5%~8%的油耗降低,助力实现了乘用车的节能减碳目标。

单剂国产化高端润滑油脂方面,润滑所团队开发了全系列风电润滑油脂液产品,包括风电齿轮油、轴承润滑脂、低温液压油、低电导率冷却液等。风电机组停机的原因,齿轮箱和轴承损害占其全部故障的70%,而风电齿轮箱和轴承的低速重载运行工况对润滑的要求严苛。润滑所团队聚焦边界润滑区域,设计了全品类风电润滑油脂,以满足风机运行过程中对润滑油脂长寿命、抗微点蚀、高稳定性、抗微动磨损等各方面的使用性能要求。其中,具有优异极压抗磨性和抗微点蚀性能的全合成风电齿轮油单剂配方产品已经成功应用于河北某风场,清华刘洪冰博士团队负责进行风机的智能运维和油品抽检,2024年7月迄今,该批次风机运行顺利,油品各项指标健康稳定。

作为“国家名片”,高铁不仅改变了国人的时空观念和生活方式,也重塑着城乡格局和经济结构,高铁作为“经济发展加速器”,它的提速也意味着为经济发展提速!但高铁提速也会带来不少技术难题,如传动系统温度升高、异常磨损等;油温过高会导致列车触发保护装置,干扰正常的行车秩序,产生经济损失和恶劣社会影响。润滑所团队和中车齿轮箱设计团队通力合作,通过不同类型功能添加剂(如极压抗磨剂、摩擦改进剂)的协同作用实现了高性能类油基超滑,很好地实现了高时速运行条件下(400~450km/h)的齿轮箱轴承温度控制,所研制油品满足GB/T 40701-2021《动车组驱动齿轮箱润滑油》的全部性能指标要求,且通过了中车CRH450的齿轮箱台架所有项点测试。

结语

从冰封雪原到炙热深井,从呼啸风场到飞驰高铁,润滑所以“十年磨一剑”的坚韧与“敢为人先”的锐气,发挥着多平台协同优势,紧扣国家重大科技任务需求,深化前沿交叉探索,为打造高端润滑材料领域的自主创新脊梁贡献微薄之力。后续,润滑所团队将在雒院士的带领下,继续围绕国家战略布局和前沿科技领域,锚定核心润滑材料与超滑工程技术的自主可控发展方向,强化原始创新力,推动高水平科研成果与重点应用领域的紧密衔接,继续为国家新质生产力的发展贡献支撑力量。